Filtr workowy w produkcji tłuszczu

Opis sprzętu

Filtr workowy w produkcji tłuszczu

Wlinia produkcyjna do skracania, Afiltr workowyto kluczowy składnik służący do usuwania zanieczyszczeń, cząstek stałych i innych zanieczyszczeń z tłuszczu piekarskiego w procesie produkcyjnym. Oto jak działa i jakie ma znaczenie:

Rola filtrów workowych w linii produkcyjnej tłuszczu

- Filtracja zanieczyszczeń

- Tłuszcz (tłuszcz półstały) może zawierać resztki substancji stałych, cząstki katalizatora (z uwodornienia) lub inne zanieczyszczenia.

- Filtry workowe wychwytują te cząstki, zapewniając czysty i wysokiej jakości produkt końcowy.

- Filtracja po uwodornieniu

- Jeśli tłuszcz jest uwodorniany (w celu podwyższenia temperatury topnienia), często stosuje się katalizator niklowy.

- Filtry workowe pomagają usunąć pozostałe cząstki katalizatora po uwodornieniu.

- Filtracja po wybielaniu

- Po wybieleniu (za pomocą glinki aktywowanej lub węgla w celu usunięcia koloru i zapachu) filtry workowe oddzielają zużytą ziemię wybielającą od oleju.

- Filtracja polerująca końcowa

- Przed pakowaniem filtry workowe pełnią funkcję ostatniego etapu polerowania, zapewniając przejrzystość i czystość.

Rodzaje stosowanych filtrów workowych

- Filtry workowe siatkowe– Do filtracji zgrubnej (np. usuwania dużych cząstek).

- Worki z polipropylenu (PP) metodą melt-blown– Do dokładnej filtracji (np. usuwania małych pozostałości katalizatora).

- Obudowy worków ze stali nierdzewnej– Stosowane w zastosowaniach wymagających wysokiej temperatury (często stosowanych w przetwórstwie olejów jadalnych).

Kluczowe zagadnienia

- Wielkość porów (w mikronach)– Zwykle waha się odod 1 do 25 mikronów, w zależności od etapu filtracji.

- Zgodność materiałów– Musi wytrzymywać wysokie temperatury (do100–150°C) i są odporne na degradację oleju.

- Projekt sanitarny– Ważne w przypadku zastosowań spożywczych, aby zapobiec zanieczyszczeniu.

Konserwacja i wymiana

- Aby zapobiec zatykaniu się filtrów i zachować ich wydajność, konieczna jest regularna kontrola i wymiana worków filtracyjnych.

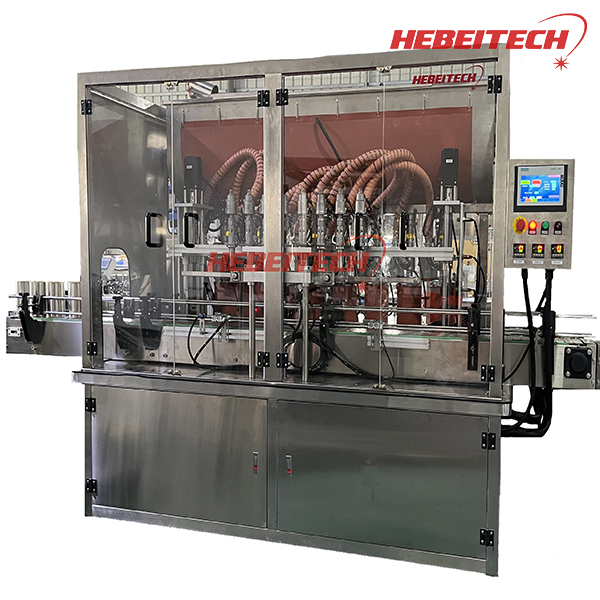

- Zautomatyzowane systemy mogą być wyposażone w czujniki ciśnienia informujące o konieczności wymiany worków.

Korzyści

- Poprawia jakość produktu poprzez usunięcie niepożądanych cząstek stałych.

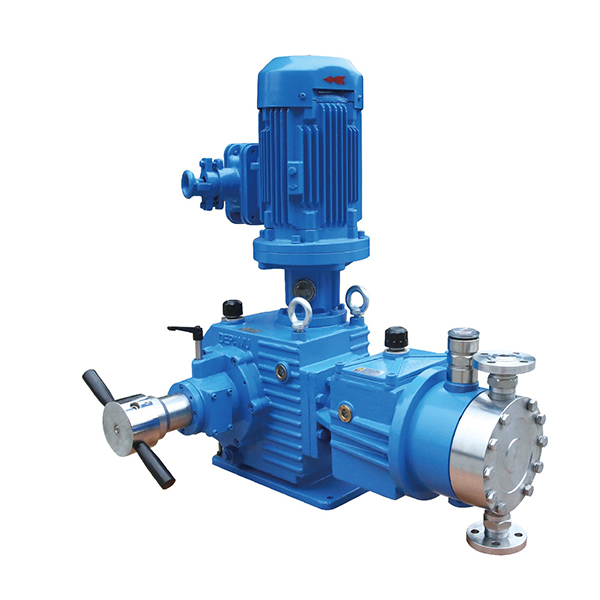

- Wydłuża żywotność urządzeń znajdujących się dalej w rurociągu (np. pomp, wymienników ciepła).

- Zapewnia zgodność ze standardami bezpieczeństwa żywności (np. FDA, FSSC 22000).

Uruchomienie witryny

Napisz tutaj swoją wiadomość i wyślij ją do nas