Linia produkcyjna sosu budyniowego

Linia produkcyjna sosu budyniowego

Linia produkcyjna sosu budyniowego

Film produkcyjny:https://www.youtube.com/watch?v=AkAcycJx0pI

Alinia produkcyjna sosu budyniowegoObejmuje szereg zautomatyzowanych i półautomatycznych procesów, które pozwalają na wydajną, spójną i higieniczną produkcję sosu budyniowego. Poniżej znajduje się szczegółowy opis typowych etapów produkcji sosu budyniowego:

1. Postępowanie ze składnikami i ich przygotowanie

- Odbiór i przechowywanie mleka

- Surowe mleko jest odbierane, badane pod kątem jakości i przechowywane w chłodzonych silosach.

- Alternatywa: Mleko w proszku + woda (dla dłuższego terminu przydatności).

- Postępowanie z cukrem i słodzikami

- Cukier, syrop kukurydziany lub inne słodziki są ważone i rozpuszczane.

- Przetwarzanie jaj i proszku jajecznego

- Płynne jaja (pasteryzowane) lub proszek jajeczny miesza się z wodą.

- Skrobia i stabilizatory

- Skrobia kukurydziana, skrobia modyfikowana i zagęszczacze (np. karagen) są wstępnie mieszane, aby zapobiec zbrylaniu się.

- Aromaty i dodatki

- Przygotowuje się wanilię, karmel lub inne smaki, a także (jeśli to konieczne) substancje konserwujące.

2. Mieszanie i łączenie

- Mieszanie wsadowe lub ciągłe

- Składniki łączy się wmikser o dużym ścinaniuLubzbiornik premiksowyw kontrolowanej temperaturze (aby uniknąć przedwczesnego zgęstnienia).

- Aby uzyskać gładką teksturę, można zastosować homogenizację.

3. Gotowanie i pasteryzacja

- Gotowanie ciągłe (wymiennik ciepła z powierzchnią skrobakową)

- Mieszaninę podgrzewa się do75–85°C (167–185°F)aby aktywować żelatynizację skrobi i zagęścić sos.

- Pasteryzacja (HTST lub wsadowa)

- Krótkotrwały test wysokotemperaturowy (HTST) w72°C (161°F) przez 15–20 sek.lub pasteryzacja partiami w celu zapewnienia bezpieczeństwa mikrobiologicznego.

- Faza chłodzenia

- Szybkie chłodzenie do4–10°C (39–50°F)aby zatrzymać dalsze gotowanie i zachować konsystencję.

4. Homogenizacja (opcjonalnie)

- Homogenizator wysokociśnieniowy

- Stosowany w celu uzyskania ultra gładkiej konsystencji (zapobiega ziarnistości).

5. Napełnianie i pakowanie

- Automatyczne maszyny napełniające

- Napełnianie woreczków(do sprzedaży detalicznej) lubnapełnianie luzem(dla gastronomii).

- Napełnianie aseptyczne(dla długiego okresu przydatności do spożycia) lubnapełnianie na gorąco(do przechowywania w temperaturze otoczenia).

- Formaty opakowań:

- Butelki, kartony, torebki i puszki plastikowe.

- W celu przedłużenia okresu przydatności do spożycia można zastosować płukanie azotem.

6. Chłodzenie i przechowywanie

- Szokowe schładzanie (jeśli wymagane)

- W przypadku schłodzonego kremu, szybkie schłodzenie do4°C (39°F).

- Przechowywanie w chłodni

- Przechowywane w4°C (39°F)do świeżego kremu lub w temperaturze pokojowej w przypadku produktów poddanych obróbce UHT.

7. Kontrola jakości i testowanie

- Sprawdzanie lepkości(za pomocą wiskozymetrów).

- Monitorowanie pH(cel: ~6,0–6,5).

- Badania mikrobiologiczne(całkowita liczba drobnoustrojów, drożdże/pleśń).

- Ocena sensoryczna(smak, konsystencja, kolor).

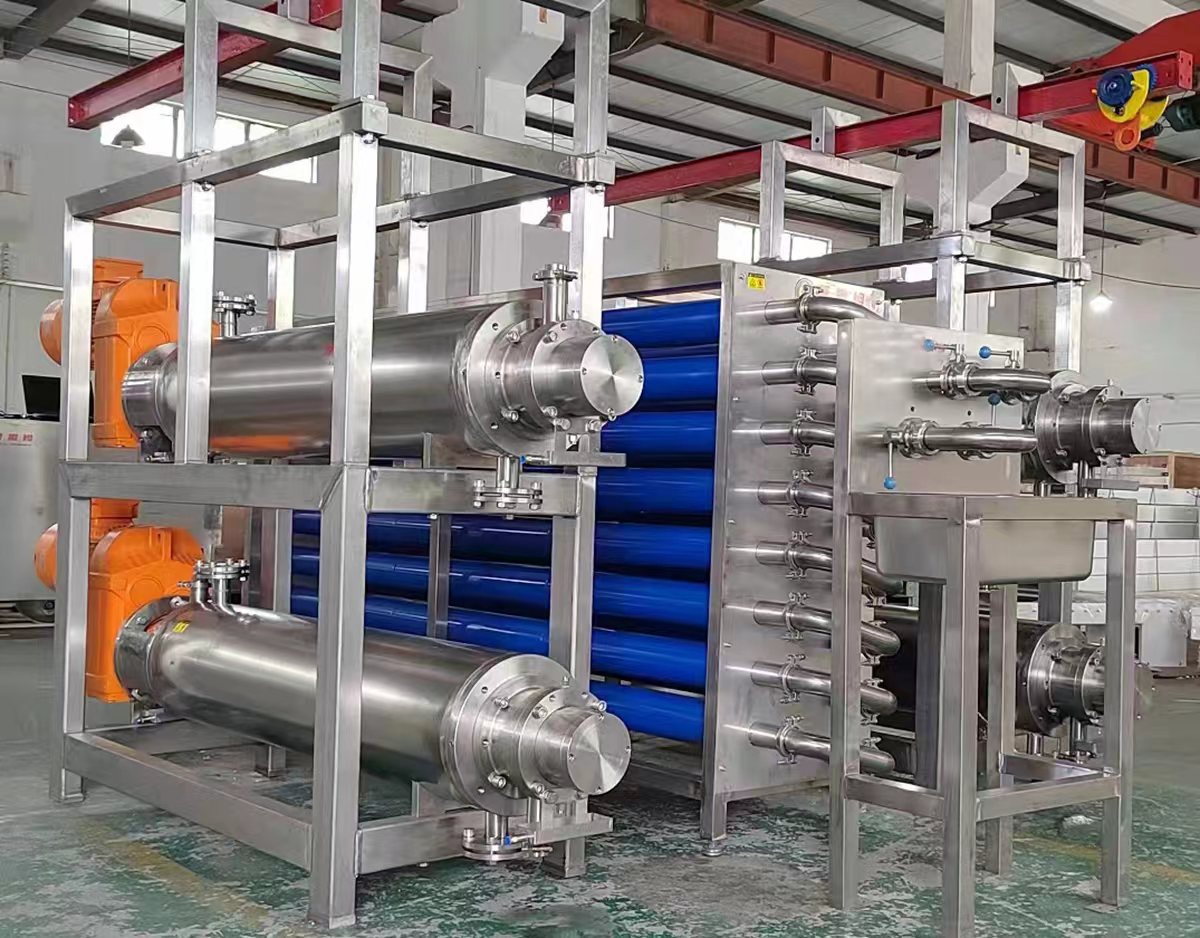

Kluczowy sprzęt w linii produkcyjnej sosu budyniowego

- Zbiorniki magazynowe(do mleka, składników płynnych).

- Systemy ważenia i dozowania.

- Mieszalniki o dużym ścinaniu i zbiorniki do mieszania wstępnego.

- Pasteryzator (HTST lub wsadowy).

- Wymiennik ciepła ze skrobakami (do gotowania).

- Homogenizator (opcjonalnie).

- Maszyny napełniające (tłokowe, objętościowe lub aseptyczne).

- Tunele chłodnicze.

- Maszyny pakujące (zgrzewanie, etykietowanie).

Rodzaje produkowanego sosu budyniowego

- Schłodzony budyń(krótki termin przydatności, świeży smak).

- Budyń UHT(długi termin przydatności, sterylizowane).

- Mieszanka do budyniu w proszku(do rekonstytucji).

Automatyzacja i wydajność

- Systemy sterowania PLCdo precyzyjnej kontroli temperatury i mieszania.

- Systemy CIP (czyszczenia na miejscu)dla higieny.

Uruchomienie witryny

Napisz tutaj swoją wiadomość i wyślij ją do nas