Proces produkcji margaryny Producent z Chin

Proces produkcji margaryny

Film produkcyjny:https://www.youtube.com/watch?v=Zar71w0TUzM

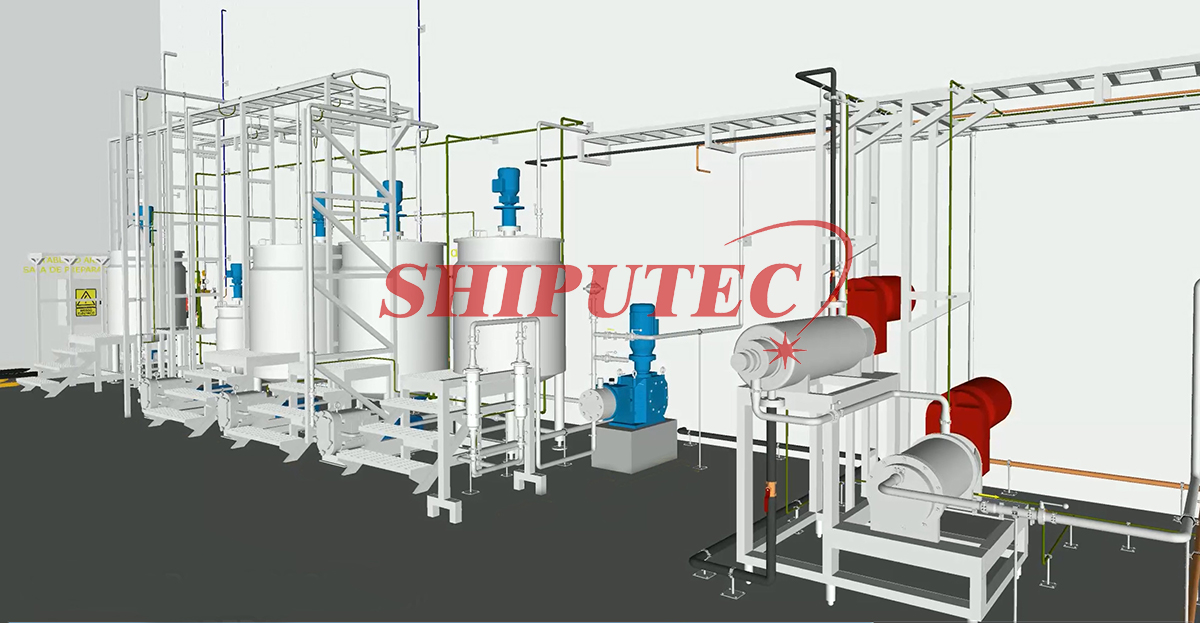

Produkcja margaryny obejmuje dwa etapy: przygotowanie surowca oraz chłodzenie i uplastycznianie. Główne urządzenia obejmują zbiorniki przygotowawcze, pompę wysokociśnieniową, votator (wymiennik ciepła ze skrobakami), maszynę z wirnikiem kołkowym, agregat chłodniczy, maszynę do napełniania margaryny itp.

Pierwszy proces polega na wymieszaniu fazy olejowej z fazą wodną, pomiarze i emulgowaniu mieszaniny fazy olejowej z fazą wodną w celu przygotowania materiału do drugiego procesu. Ostatni proces polega na ciągłym schładzaniu, uplastycznianiu i pakowaniu produktu.

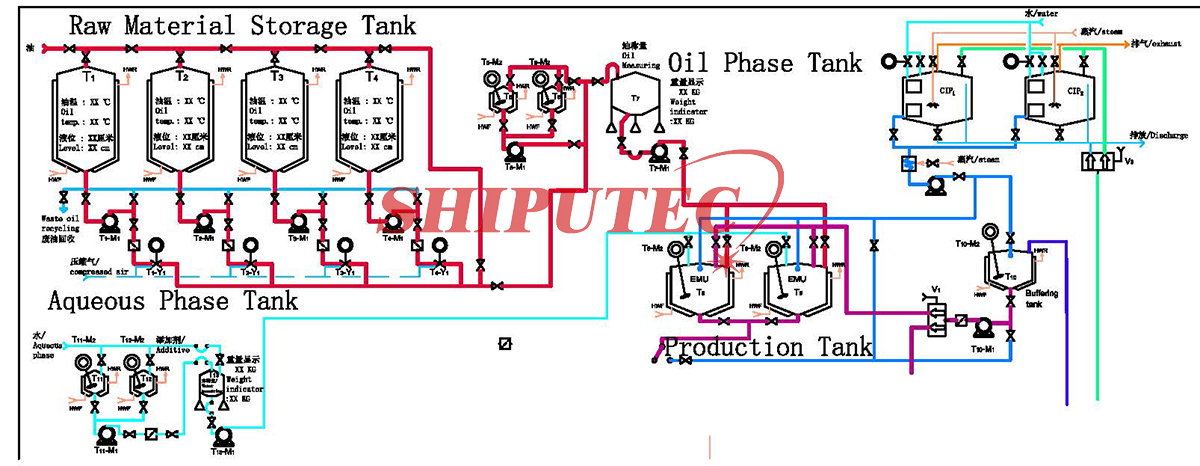

Proces przygotowania surowca do produkcji margaryny pokazano na rysunku 1:

- 1.Fermentowane mleko

Do niektórych receptur margaryny dodaje się mleko, a fermentacja bakteriami kwasu mlekowego może dać podobny smak do naturalnej śmietanki, dlatego w fabryce fermentuje się mleko i miesza z wodą.

- 2.Mieszanie wody

Wodę i rozpuszczalne w wodzie dodatki wchodzące w skład margaryny, takie jak sfermentowane mleko, sól, konserwanty itp., dodaje się do fazy wodnej i zbiornika dozującego w określonych proporcjach, mieszając i mieszając, tak aby składniki fazy wodnej rozpuściły się w jednolitym roztworze.

- 3.Mieszanie fazy olejowej

Najpierw w zbiorniku do mieszania oleju miesza się surowy olej o różnych właściwościach według ustalonych proporcji, a następnie do fazy olejowej dodaje się rozpuszczalne w oleju dodatki, takie jak emulgator, przeciwutleniacz, pigment rozpuszczalny w oleju, celulozę rozpuszczalną w oleju itp. według ustalonych proporcji, miesza w zbiorniku dozującym i miesza do utworzenia jednorodnej fazy olejowej.

- 4.Emulsja

Celem emulgowania margaryny jest równomierne i stabilne rozproszenie fazy wodnej w fazie olejowej, a stopień rozproszenia fazy wodnej ma ogromny wpływ na jakość produktu. Ponieważ smak margaryny jest ściśle związany z wielkością cząstek fazy wodnej, namnażanie się mikroorganizmów odbywa się w fazie wodnej. Wielkość bakterii wynosi zazwyczaj 1-5 mikronów, więc kropelki wody o średnicy 10-20 mikronów lub mniejszej mogą ograniczać rozmnażanie się bakterii. Zbyt drobne rozproszenie fazy wodnej powoduje utratę smaku margaryny. Zbyt duże rozproszenie fazy wodnej może prowadzić do zaburzeń metamorfizmu margaryny. Zależność między stopniem rozproszenia fazy wodnej w margarynie a charakterem produktu jest w przybliżeniu następująca:

| 水滴直径 Wymiar kropli wody (mikrometr) | 人造奶油性质 (Smak Margaryny) |

| mniej niż 1 (około 80-85% fazy wodnej) | Ciężki i mało smaczny |

| 30-40 (mniej niż 1% fazy wodnej) | Dobry smak, łatwo go zepsuć |

| 1-5 (około 95% fazy wodnej) | Dobry smak, niełatwo go zepsuć |

| 5-10 (około 4% fazy wodnej) | |

| 10-20 (około 1% fazy wodnej) |

Można zauważyć, że proces emulsyfikacji powinien spełniać określone wymagania dotyczące stopnia dyspersji.

Celem oddzielnego i równomiernego mieszania fazy wodnej i fazy olejowej z fazą poprzednią jest zapewnienie jednorodnej konsystencji całej emulsji po emulgowaniu i wymieszaniu dwóch faz olejowej i wodnej. Mieszanie emulsyjne charakteryzuje się temperaturą 50-60 stopni Celsjusza. Faza wodna jest dodawana do odmierzonej fazy olejowej. W mieszaniu mechanicznym lub mieszaniu za pomocą pompy, faza wodna jest całkowicie rozproszona w fazie olejowej, co prowadzi do powstania lateksu. Jednak ten rodzaj cieczy lateksowej jest bardzo niestabilny, a przerwanie mieszania może prowadzić do wystąpienia zjawiska rozdzielenia oleju i wody.

Po dostarczeniu wymieszanej emulsji przeprowadzany jest proces chłodzenia i uplastyczniania, aż do momentu zapakowania produktu.

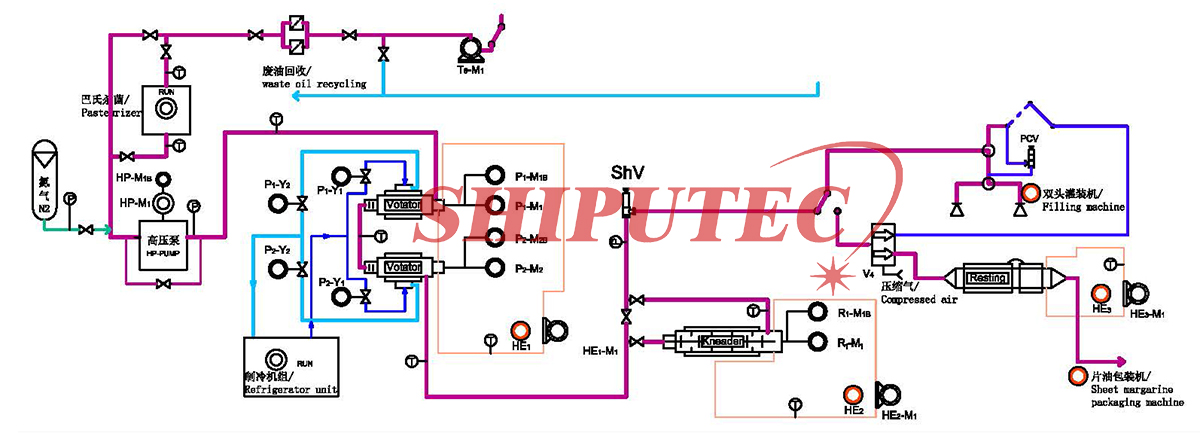

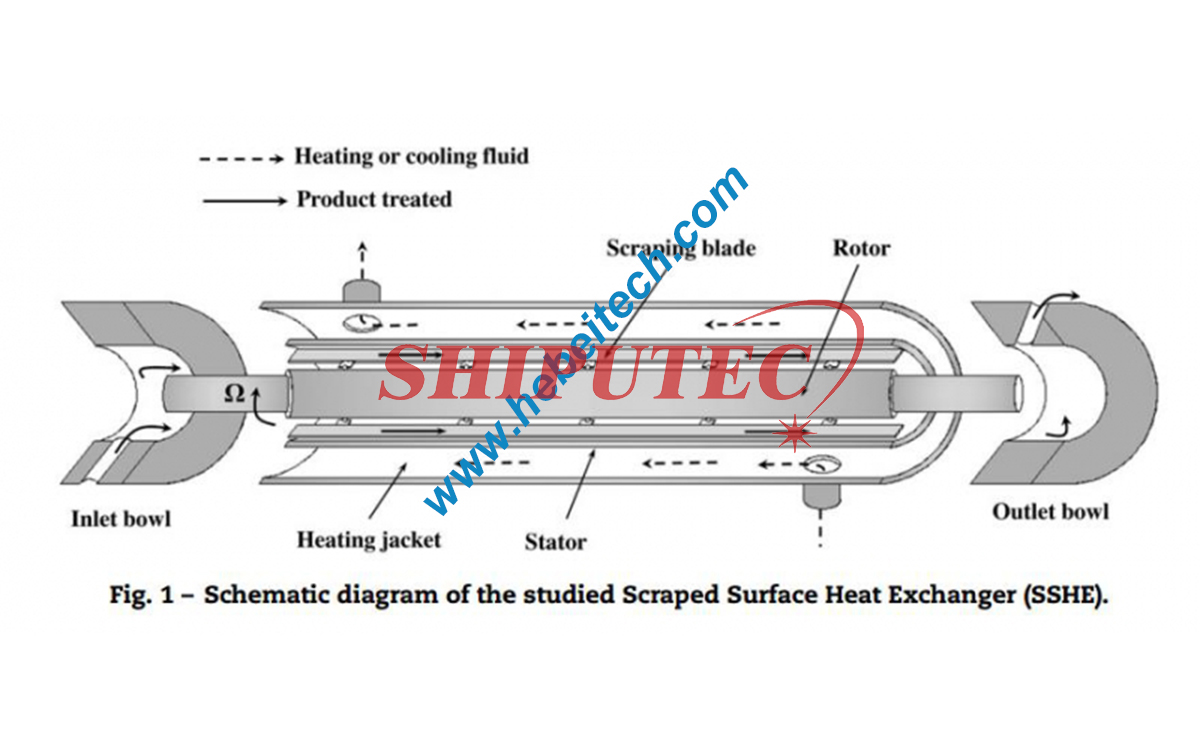

Aby uzyskać elastyczny produkt margarynowy, emulsja musi zostać schłodzona i uplastyczniona. Obecnie stosuje się głównie zamknięte, ciągłe urządzenie do uplastyczniania z chłodzeniem, obejmujące votator, zwany wymiennikiem ciepła z powierzchnią skrobakową (jednostka A), maszynę z wirnikiem trzpieniowym lub ugniatarkę (jednostka C) oraz rurę resztkową (jednostka B). Proces technologiczny przedstawiono na rysunku 2:

Zestaw sprzętu charakteryzuje się następującymi cechami:

1. Praca ciągła w warunkach wysokiego ciśnienia i szczelności

Gotowa emulsja jest podawana do cylindra schładzającego za pomocą pompy wysokociśnieniowej z votatorem. Wysokie ciśnienie pozwala pokonać opór w całym urządzeniu, a ponadto pozwala uzyskać produkt o rzadkiej i gładkiej konsystencji. Zamknięta praca zapobiega powstawaniu pęcherzyków powietrza w wyniku schładzania i kondensacji wody zmieszanej z emulsją, zapewniając tym samym zgodność produktu z wymogami sanitarnymi i zmniejszając straty ciepła.

2. Hartowanie i emulgowanie

Emulsję schładza się amoniakiem lub freonem w votatorze, co pozwala na szybkie jej schłodzenie i produkcję małych, krystalicznych cząstek, zazwyczaj o wielkości 1-5 mikronów, co nadaje jej delikatny smak. Dodatkowo, zgarniacz na obracającym się wale w votatorze jest ściśle połączony z wewnętrzną ścianką cylindra, dzięki czemu zgarniacz podczas pracy może nie tylko stale zdrapywać krystalizację przylegającą do wewnętrznej ścianki, ale także rozprowadzać emulsję, spełniając wymagania emulsyjne tonu.

3. Ugniatanie i odgęszczanie (maszyna z wirnikiem szpilkowym)

Chociaż emulsja schłodzona przez wotator zaczęła krystalizować, musi jeszcze przez pewien czas rosnąć. Jeśli emulsja krystalizuje w spoczynku, tworzy sieć stałych kryształów lipidowych. W rezultacie schłodzona emulsja tworzy bardzo twardą masę, pozbawioną plastyczności. Dlatego, aby uzyskać margarynę o określonej plastyczności, struktura sieci musi zostać rozbita mechanicznie, zanim emulsja utworzy ogólną strukturę sieciową, co pozwala na zmniejszenie zagęszczania. Ugniatanie i odgęszczanie odbywa się głównie w maszynach z wirnikiem szpilkowym.

Jednostka A (votator) jest w rzeczywistości urządzeniem chłodzącym zgarniającym. Emulsja jest wtłaczana do zamkniętej jednostki A (votatora) za pomocą pompy wysokociśnieniowej. Materiał przepływa przez kanał między cylindrem chłodzącym a obracającym się wałem, a jego temperatura gwałtownie spada w wyniku schładzania czynnika chłodzącego. Na powierzchni wału umieszczone są dwa rzędy zgarniaczy. Kryształy utworzone na wewnętrznej powierzchni votatora są zgarniane przez szybko obracający się zgarniacz, aby zawsze odsłonić nową powierzchnię chłodzącą i zapewnić efektywny transfer ciepła. Emulsja może być rozprowadzana pod wpływem zgarniacza. Gdy materiał przepływa przez jednostkę A (votator), temperatura spada do 10-20 stopni, czyli poniżej temperatury topnienia oleju. Chociaż olej zaczyna krystalizować, nie utworzył jeszcze stanu stałego. W tym czasie emulsja jest w stanie stygnięcia i jest gęstą cieczą.

Oś obrotu jednostki A (votator) jest pusta w środku. Podczas pracy, do środka osi obrotu wlewa się gorącą wodę o temperaturze 50-60 stopni, aby zapobiec krystalizacji związanej i utwardzanej na osi, co mogłoby spowodować zablokowanie.

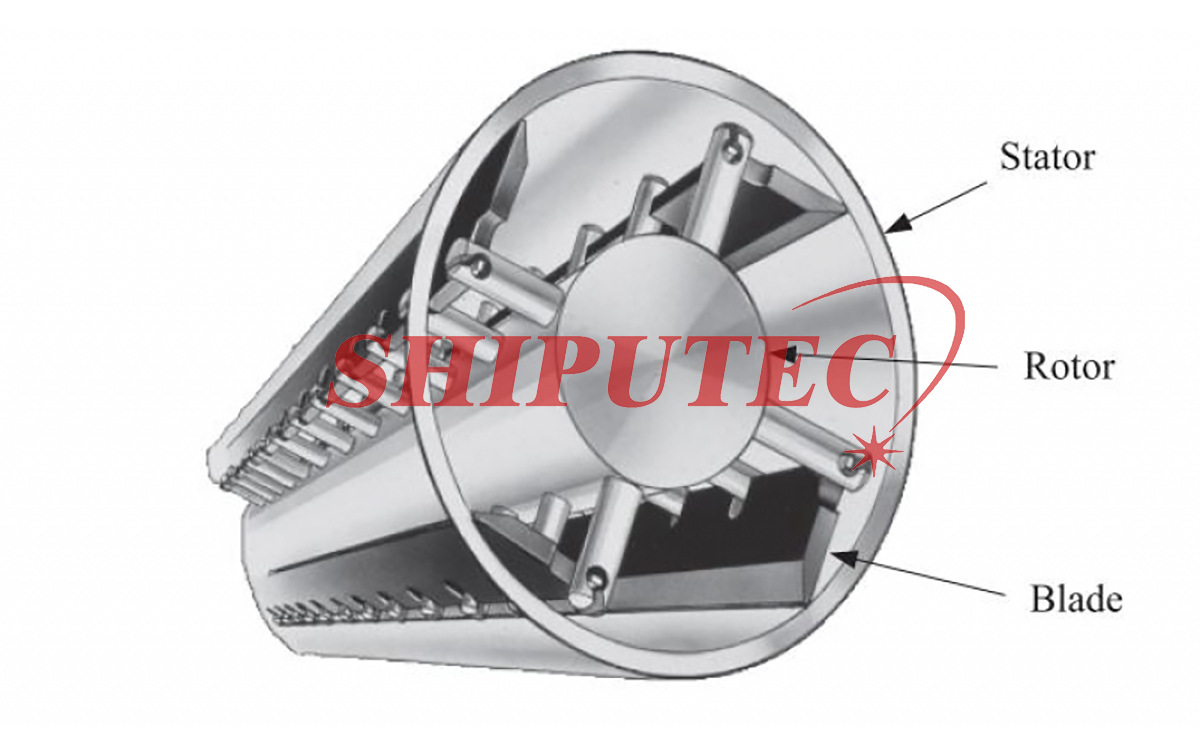

Jednostka C (maszyna z wirnikiem trzpieniowym) to urządzenie ugniatające i odgęszczające, jak pokazano na powyższym rysunku. Dwa rzędy metalowych śrub są zamontowane na obracającym się wale, a rząd nieruchomych śrub jest zamontowany na wewnętrznej ścianie cylindra. Są one przesunięte względem metalowych śrub na wale i nie stykają się ze sobą. Gdy wał obraca się z dużą prędkością, metalowe śruby na wale mijają szczelinę nieruchomych śrub, a materiał jest całkowicie ugniatany. W wyniku tego działania może nastąpić wzrost kryształów, zniszczenie struktury sieci krystalicznej, utworzenie nieciągłych kryształów, zmniejszenie konsystencji i zwiększenie plastyczności.

Jednostka C (maszyna z wirnikiem szpilkowym) wywiera silny efekt ugniatania tylko w bardzo zimną noc, więc wymaga jedynie podtrzymania cieplnego i nie wymaga chłodzenia. Wraz z uwalnianiem ciepła krystalizacji (około 50 kcal/kg) oraz ciepła generowanego przez tarcie ugniatające, temperatura wylotowa jednostki C (maszyny z wirnikiem szpilkowym) jest wyższa niż temperatura wlotowa. W tym momencie krystalizacja jest ukończona w około 70%, ale produkt jest nadal miękki. Produkt końcowy jest uwalniany przez zawór wytłaczarki i po pewnym czasie twardnieje.

Po wysłaniu margaryny z jednostki C (maszyny z wirnikiem trzpieniowym) musi ona zostać poddana obróbce cieplnej w określonej temperaturze. Zazwyczaj produkt jest umieszczany w temperaturze o 10 stopni poniżej temperatury topnienia na ponad 48 godzin. Ten proces nazywa się dojrzewaniem. Ugotowany produkt może być wysłany bezpośrednio do zakładu przetwórstwa spożywczego w celu dalszego wykorzystania.

Uruchomienie witryny